IC 封装、电镀 / 前处理 / 除Tape胶剂

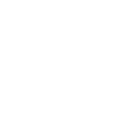

特定类型之导线架于前段打线或模压制程时会贴耐热胶带,可有效提升耐热(化)性亦可降低溢(脂)胶的产生。经过高温制程并撕去胶带后,一般都会有残胶残留于导线架上,当浸泡药液时可将残胶溶解并剥离下来。常见的tape残胶可区分为压克力系(acrylic type)及硅胶系统(silicone type),本公司系针对残胶类型先做区分,进而开发出最合适之药水。

IC 封装、电镀 / 前处理 / 化学除胶剂

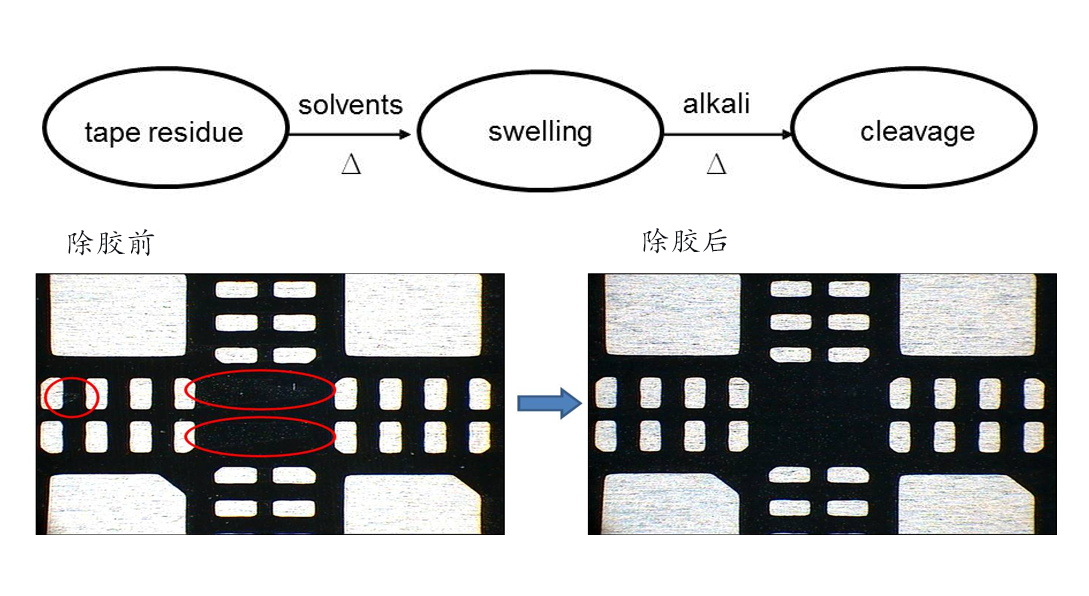

化学除胶(Chemical Deflash)不同于电解除胶,是以化学浸泡方式即可达到去除溢(脂)胶之目的。导线架在经过模压后会溢流出溢(脂)胶(参阅上图),化学除胶的步骤首先会经过药液浸泡使溢(脂)胶软化,再以外力使之去除干净;一般化学除胶涵盖有膨润(swelling)及断键剥离(cleavage)两种化学机制,药液中两种除胶机制的调整皆有其优缺点,仍视导线架种类及溢胶程度而定。本公司化学除胶产品种类繁多,亦可协助研发客制化产品。

IC 封装、电镀 / 前处理 / 电解除胶剂

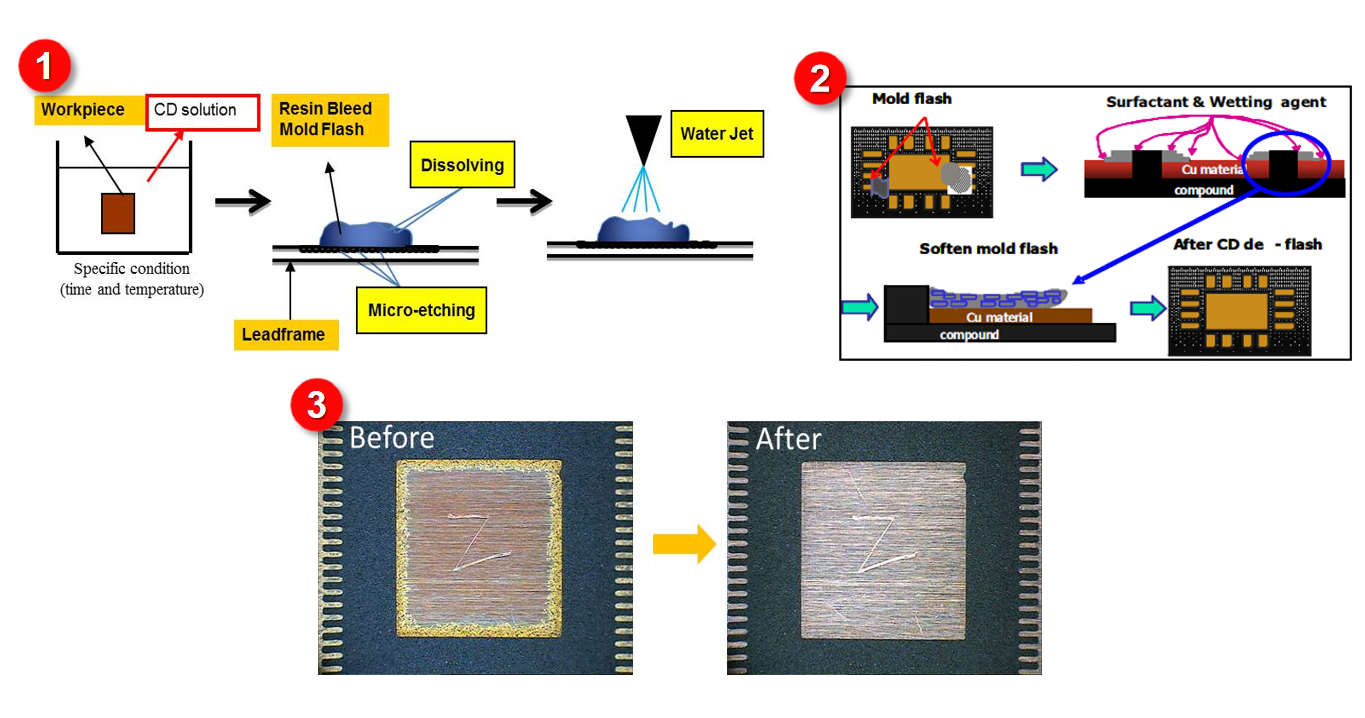

电解除胶(Electrolytic Deflash)系藉由电流的导入,进而使导线架上的溢(脂)胶剥离干净。除胶原理如同化学电解一般,通常将产品导线架置于阴极,当电流输入后,阳极的极板会产生氧气而阴极的导线架则产生氢气。当导线架的金属表面有溢(脂)胶时,二者之界面处因有气体的产生,可将溢(脂)胶撑开,再搭配使用水刀等外在力量,进而可使导线架上的溢(脂)胶剥离干净。电解除胶具有时间短及效率高等优点,非常适用于连续线的生产。

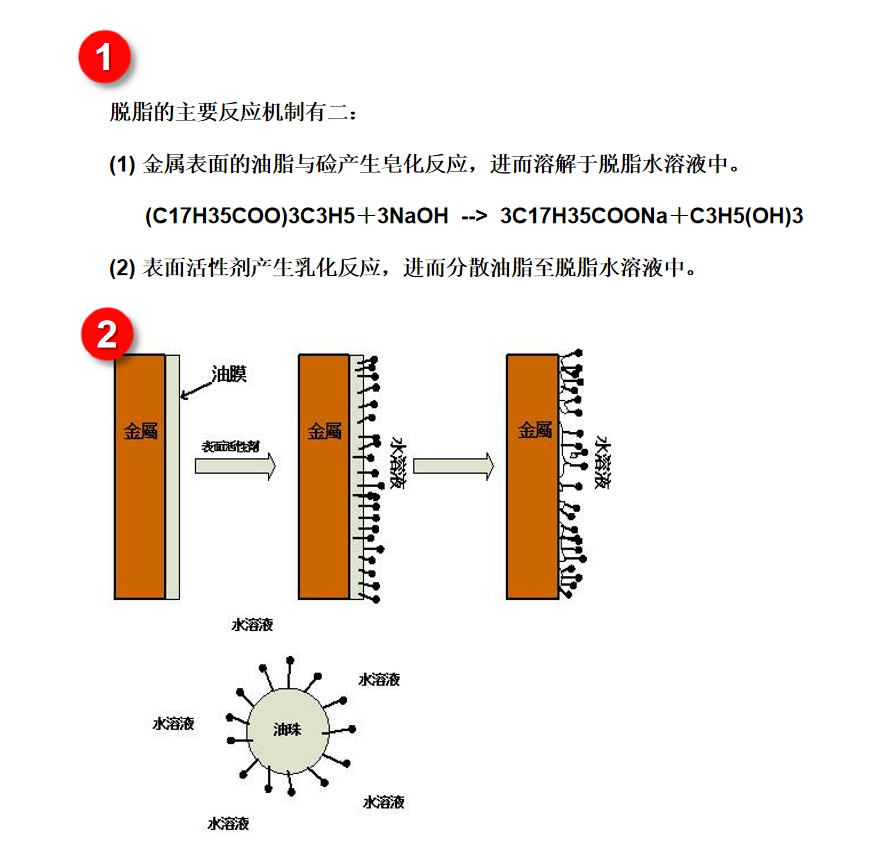

IC 封装、电镀 / 前处理 / 脱脂剂

镀件表面脱脂(除油)是电镀前处理中非常重要的一道程序,若脱脂不完全将影响后续镀层与金属底材间的密着性及镀层的均匀度,并造成镀层局部暗淡、均匀性差、起泡、产生裂纹或剥离(peeling)等缺陷。本公司脱脂剂可因设备或操作方式而区分为热浸(化学)、电解及超音波等相关产品,皆属低泡沫之碱性液体或粉末,操作简易且使用时并无特殊溶剂刺鼻味。

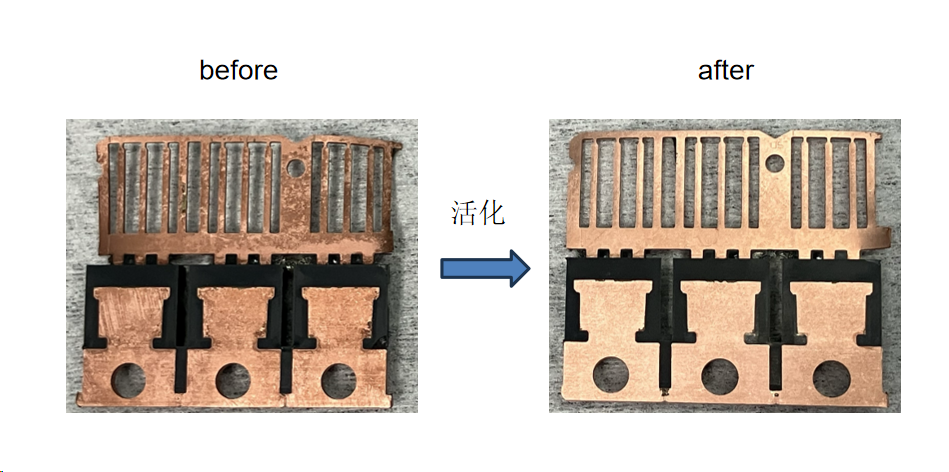

IC 封装、电镀 / 前处理 / 除绣活化剂

铜或铁镍材导线架于电镀前处理时,须将金属表面的氧化层先予以去除,进而提高金属底材与镀层间之结合力。此段制程一般称为活化(descale)处理,也因此类型药水大多由各种酸性物质组合而成,故亦称为酸洗。活化药水通常会含有缓蚀剂,可对金属底材作适当保护,不致造成过咬蚀(over etching)或软脚。本公司的活化药剂经过适当稀释,即可直接使用于铜材或铁镍材产品。

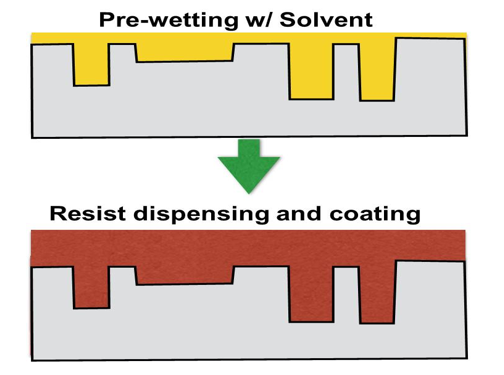

特用化学品 / 黄光制程 / 预湿润剂

光阻涂布的前处理,基本上有两个目的,一是解决topography问题;另一个就是RRC (Reduced Resist Consumption)。高纯度且经过高规格的品质与生产管控,有效的掌控金属离子与微粒子。除了可以作为光阻稀释、管路的清洗/浸泡,也可作为制程的改善使用,如Pre-wetting。Pre-wetting的效果就是先让溶剂进入较窄的沟槽等,之后涂布光阻,不会造成seam/void。

特用化学品 / 黄光制程 / 洗边剂

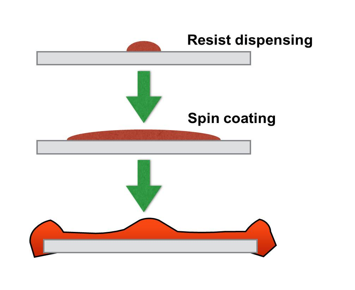

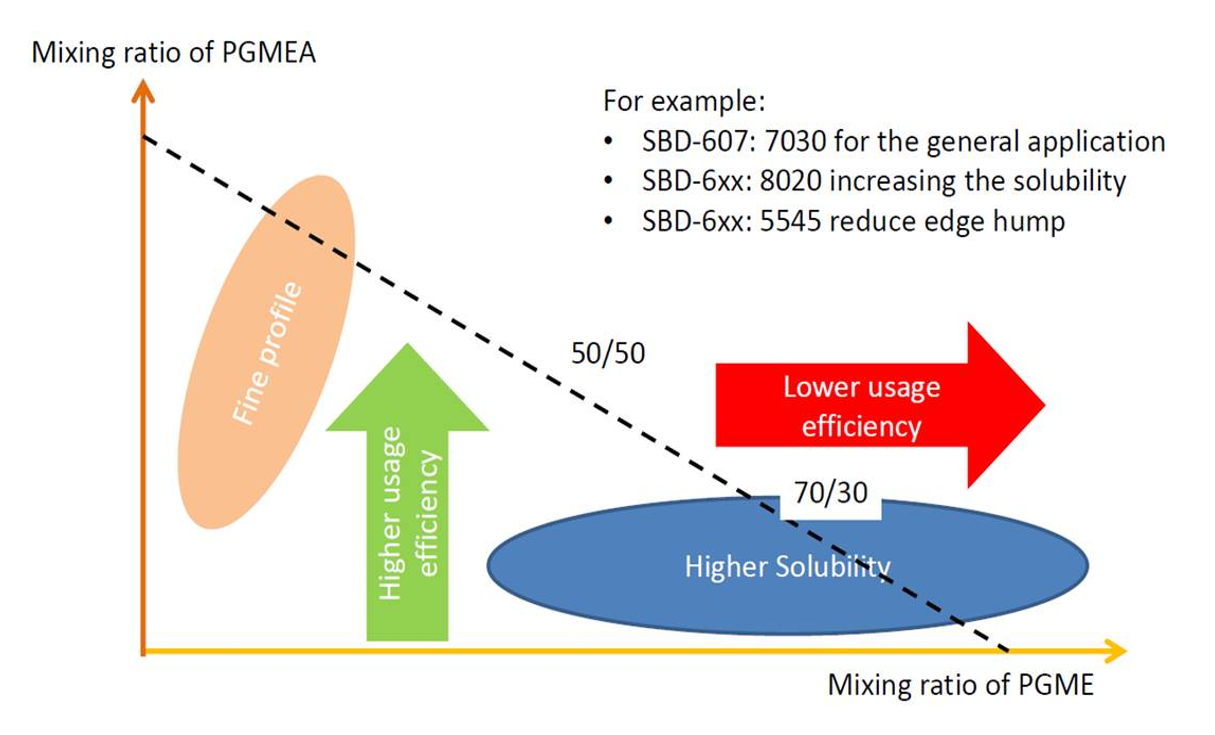

光阻涂布;有两个衡量指标:厚度(THK) 与均匀度 (Uniformity)。光阻涂布时的用量,只有与能否覆盖整片晶圆有关,但是在旋涂的过程中,约有40~70%是洒出去的。厚度与旋转有关,Rotating speed;均匀度则与recipe的设置有关,一般的Coater,转速的限制在500~3000rpm。

EBR = Edge Bead Remover。

因为旋涂中有所谓的离心力,造成光阻会跑到晶边与晶背,若是不除去,可能造成承接晶圆的机械手臂无法精准拿取,以及后续的热制程中,particle掉入chamber内,需要一笔非常大的维修费用与时间。EBR是使用溶剂喷洗的。另一种方法称为WEE,Wafer Edge Exposure,再加一层光罩,使边缘曝光,再由显影过程中一同除去。日益和SBD-607为常见的70/30比例,也可根据不同需求做客制化的调整。

特用化学品 / 黄光制程 / 显影液

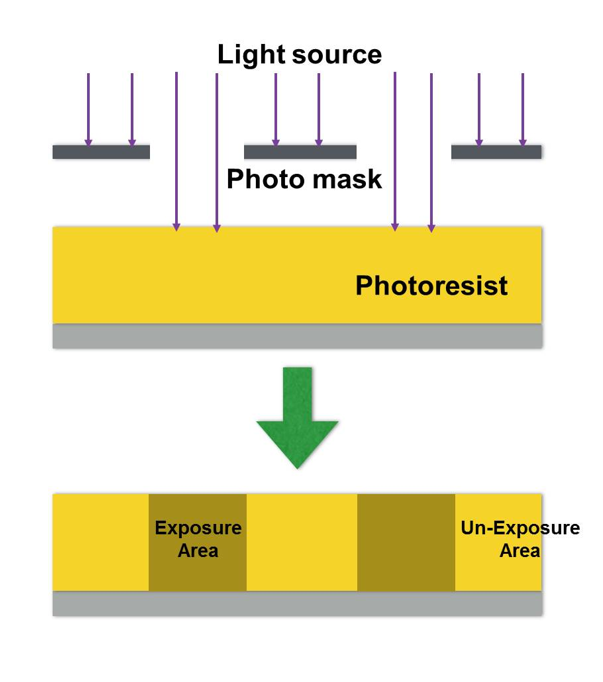

曝光的形式大致上有两种,所谓的Aligner,对准式与Stepper,步进式。以正型光阻 (Positive tone) 为例,曝光区域是可以被显影掉,非曝光区域则是做为Hard mask用。根据光阻的不同,需要不同的光源 (Light source), 曝光能量 (Exposure dose)。以DNQ-Novalak型光阻为例,在曝光过程中,感光剂 DNQ,会进行光化学反应,形成所谓的光酸,Photo-acid。

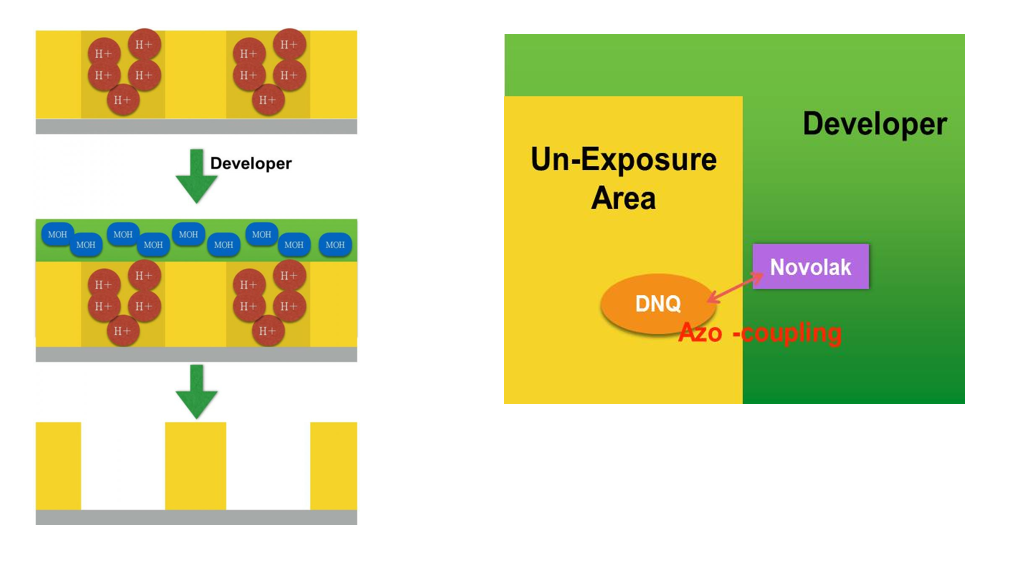

正型光阻下,显影就是将曝光区域除去;而负型光阻则是去除未曝光区域。曝光区与非曝光区在显影过程中,就是一个溶解选择比的问题。曝光区域中因为光化学反应产生了所谓的光酸,在显影过程中,就会有酸硷中和的反应,产生了盐类,之后就容易被DI所洗掉;故显影液皆为硷性水溶液。假设显影液对于光阻的溶解率为S;在曝光区域,S会变大;而非曝光区域S则变小,原因在于DNQ与Novolak在硷性环境下会有AZO coupling。

显影液的选择对于光阻的图形,制程上的便利性与可靠性都有很大的关系。日益和显影液包含了MIF与MIC两大类。MIF,Metal Ion Free,即TMAH,提供客户标准2.38%,0.261N的TMAH,同时间也提供25%TMAH做稀释使用,添加剂部分则根据制程的考量,如降低对金属的腐蚀与减低表面张力等。SBD-700系列为MIC,Metal Ion Containing developer。包含钾盐与钠盐为基础的不同水溶液,可以根据客户的需求做配置。

特用化学品 / 黄光制程 / 显影终止剂

应用于晶圆之光阻显影制程后,可立即中止PI显影,维护光阻的良好形状。

特用化学品 / 湿制程 / 蚀刻液

铜蚀刻:

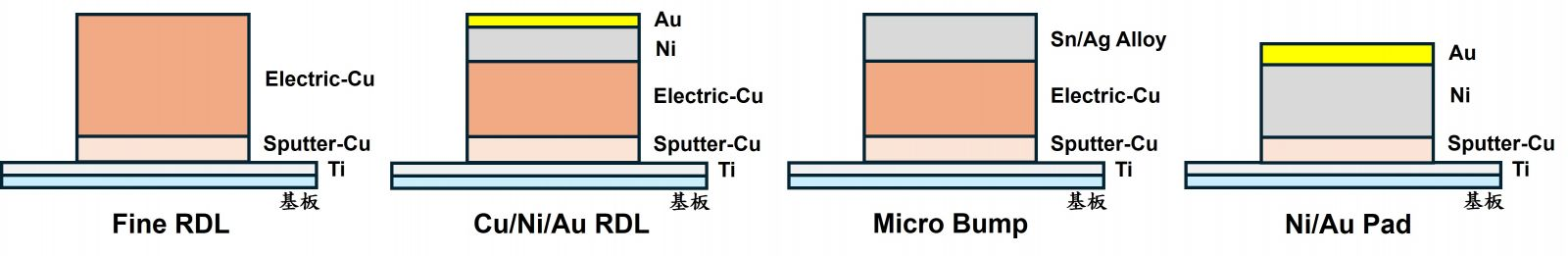

可满足一般封装制程之RDL、Copper Pillar Bump、LF Bump制程需求之外,对于半导体先进封装制程,例如Fine Line RDL、Cu/Ni/Au RDL、Microbump、Ni/Au Pad元件亦有相对应之产品。

钛蚀刻:

封装制程中的UBM结构 (Under Bump Metallization) ,常以溅镀钛层作为溅镀铜层与底材之间的黏着层与扩散阻障层。钛蚀刻异常,可能造成元件短路,抑或是影响到其可靠度。目前可提供氢氟酸、酸性氟盐系统之钛蚀刻液,能有效抑制对Cu、Al、Lead frame solder的蚀刻。当客户端无法有效处理含氟废水时,亦可提供硷性,搭配双氧水之钛蚀刻液作为解决方案。

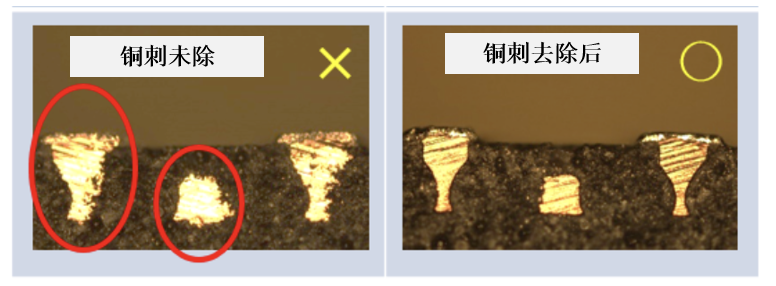

高速铜蚀刻应用(去铜刺):

封装后Chip裁切时,铜材容易因应力拉扯,而在Chip边缘,出现铜刺现象。

日益和开发的SCE-13,可于短时间浸泡后,去除Chip边缘的多余铜刺,降低短路风险。

干净、平整的铜截面;有利于后制程进行

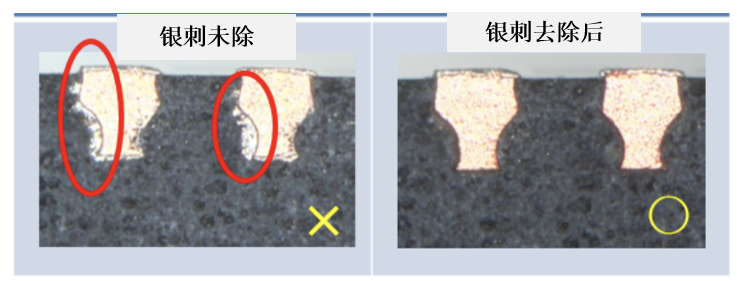

高速银蚀刻应用(去银刺):

Chip裁切时,金属材因切割应力的拉扯,在Chip的金属引脚边缘,会出现毛刺现象。

本次开发的SSE-60,可于短时间浸泡后,去除Chip边缘的多余银质毛刺,降低后制程中短路风险。

干净、平整的铜引脚截面;有利于后制程进行

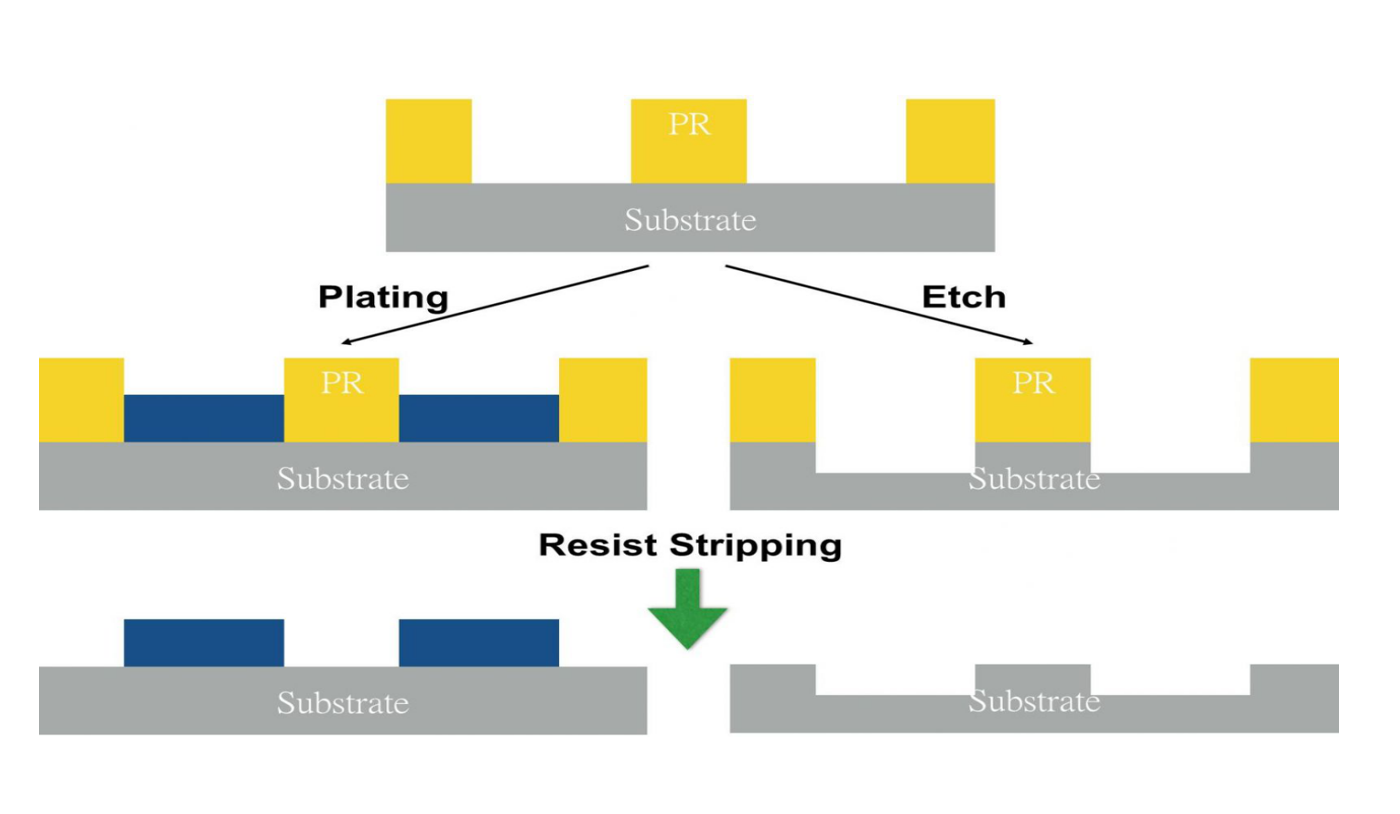

特用化学品 / 湿制程 / 剥离液

光阻为一间接材料,意即不会留在产品上,因此做完Mask角色后,就必须将它移除。黄光后的制程,如:蚀刻或是电镀,光阻都被视为hard mask使用。Stripper的选择除了对光阻的蚀刻率之外,同时间也必须考虑到对其他材料如电镀后的金属层,底材等蚀刻率。